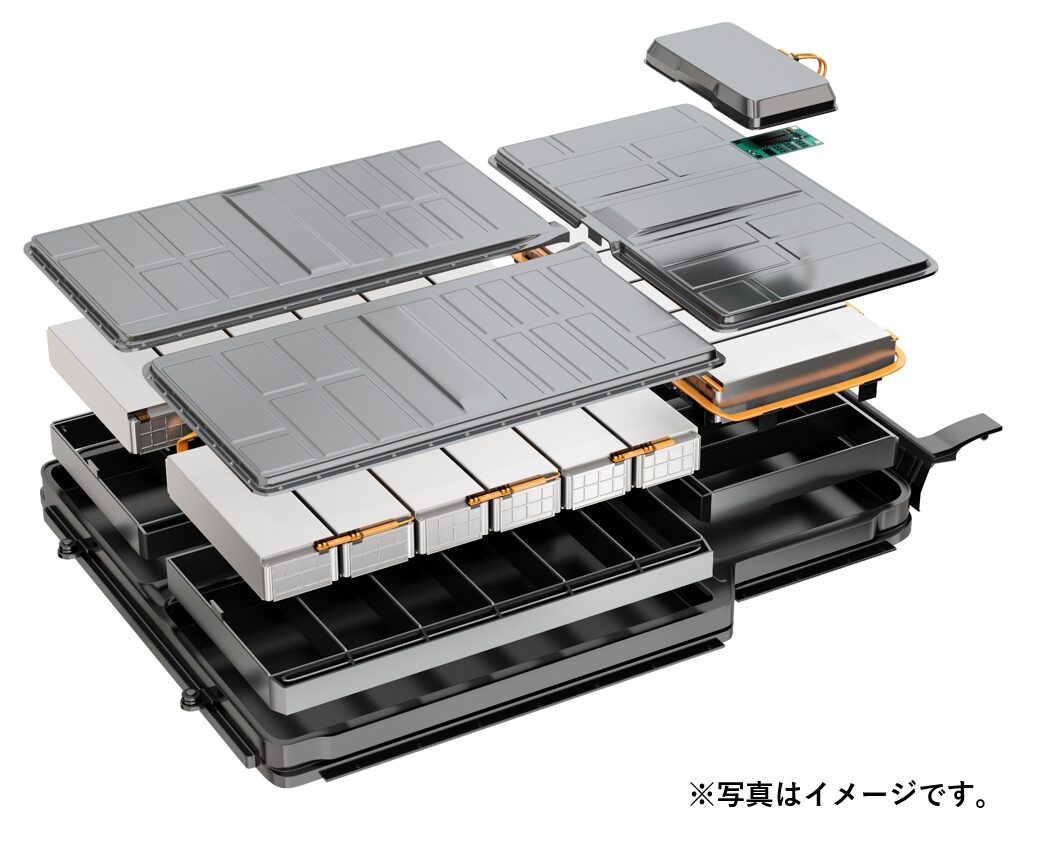

本事例は、電気自動車におけるEVバッテリー部品への搭載事例となります。

電気自動車で使用されるリチウムイオン電池は正極タブはアルミ、負極タブは銅で製造されることが主流です。

そのため、電池を直列に接続する場合、銅とアルミの接合が課題となります。

銅とアルミの融点の違いから、金属の接合で一般的に使用されるレーザー溶接では接合ができません。

そのため、銅とアルミの接合はネジなどを使用して、機械的に接合される場合がありますが電気自動車に使用されるようなEVバッテリー部品の場合は走行中の振動でネジが緩み、銅とアルミの電位差による腐食(電蝕)が発生してしまう課題がございます。

銅とアルミの接合材(S2S)を使用することで、銅とアルミの電極それぞれでレーザー溶接による接合が可能となります。

クラッドの場合、銅とアルミの接合部は原子間拡散接合されているため電蝕の懸念はありません。

S2Sのクラッドの製法は特殊であるため、材料自体のコストはアップしてしまいましたが、バスバーの製造コストが抑えられるため、工程全体でのコストダウンに成功いたしました。

また、EVバッテリーのネジのゆるみによる不具合や電蝕の発生も防止できるため、製品品質が向上したとお喜び頂いた事例となります。