ビニールハウスの温度管理は、作物の生育に大きな影響を与えます。しかし、現在多くの農家では手動で温度調整窓を開閉しており、1日複数回の調整が必要で作業負担が大きいのが課題です。また、電動式の温度調整システムは設置コストやメンテナンスの負担が大きく、導入が難しいケースもあります

バイメタル材を活用した温度自動調整機構を導入することで、電力を使わずに温度変化に応じた自動開閉が可能になります。これにより、農家の作業負担を軽減し、省人化と安定した温度管理を実現します。特に、高付加価値な農作物を扱う農家にとって、省エネルギーで低コストな温度管理手法として有効です。

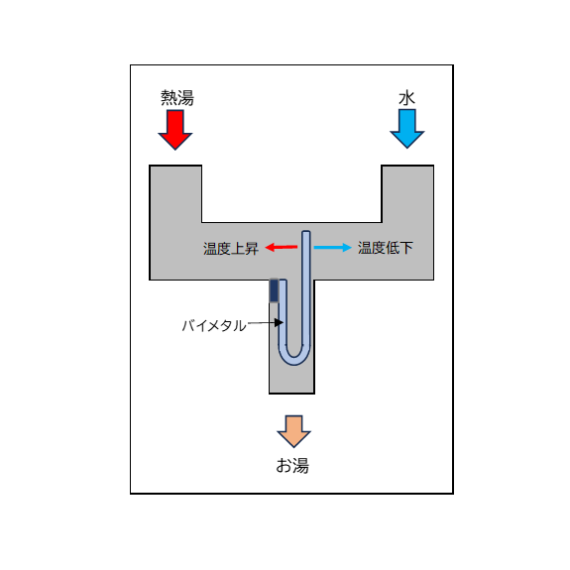

温泉施設や工業用熱水を扱う現場では、高温の源泉を適温に調整する必要があります。しかし、手動での温度管理は手間がかかり、作業効率を低下させる要因となっています。また、外気温や使用状況の変化により適温を維持することが難しく、安定供給が困難です。さらに、過剰な加熱や冷却によるエネルギーロスが発生し、運用コストの増加や設備の劣化が課題となっています。

サーモスタットバイメタルを活用し、水流を自動調整することで適温管理が可能です。外部環境の変化に応じて水量を調整し、安定した温度を維持。手動調整が不要となり、作業負担を軽減しながら安全性も向上します。エネルギーの無駄を削減し、コストダウンや設備の長寿命化にも貢献。温泉施設や食品・医療分野の現場で、効率的な温度管理が可能になります。

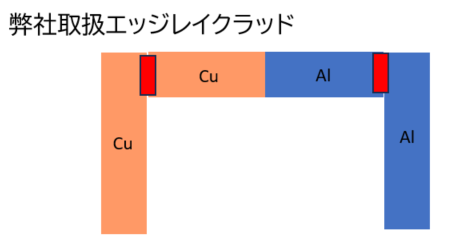

幅の狭いクラッドバスバーを溶接加工する際、一般的なエッジレイクラッドでは接合部分の材料が入り込むオーバーラップ部分が4~10mm必要で、クラッド接合部が剥離してしまう懸念がある。

オーバーラップ部分実質0のエッジレイクラッドを活用することで、溶接ポイントとクラッド接合部の距離を確保して、溶接時のクラッド剥離リスクを大幅に低減。

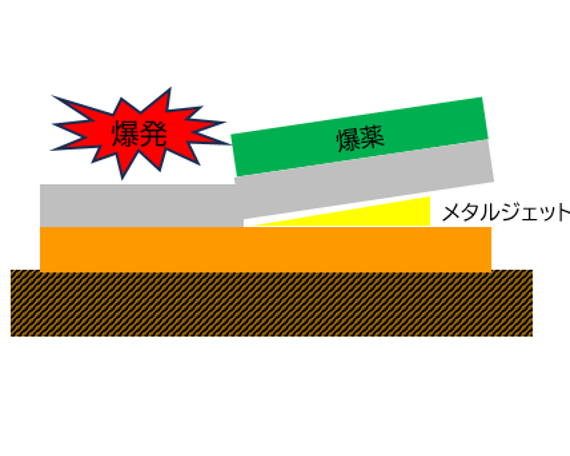

総厚、0.05mm~15mm程度のクラッド材であれば、問題なくロール圧延で接合できますが、15mmを超えるような厚みのあるクラッド材は通常のロール圧延では対応できない。

このような総厚15mmを超えるような厚みのあるクラッド材の接合で有効な接合方法が「爆発圧着」です。

基材の上にクラッドする金属を隙間を空けて配置し、その上に爆薬を載せ、起爆させ、その圧力で原子間結合させる方法です。

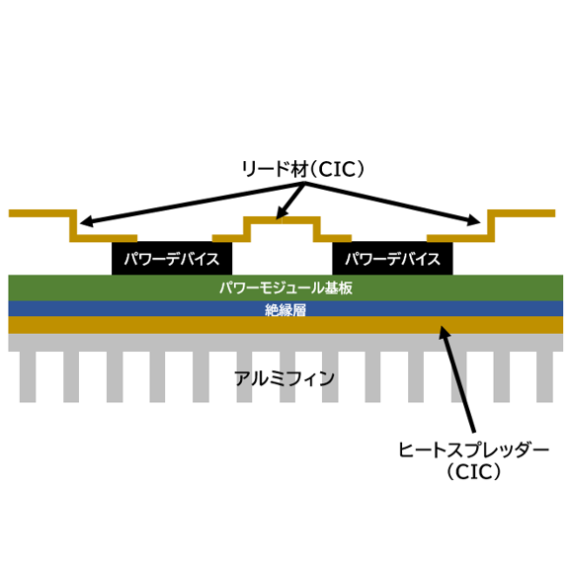

高電圧化する電気自動車に多く使用されているパワーモジュールの熱伸縮による部品の劣化にお困りでした。

銅/インヴァ―/銅クラッド(CIC)材の使用することで、熱伸縮による部品の劣化を軽減。

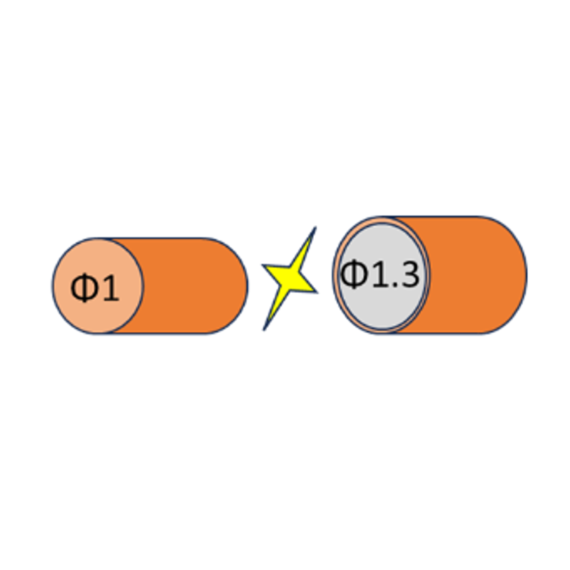

電線に広く使用される銅は電気伝導率が非常に優れている反面、コストが高く重量も重いため改善が必要。

銅とアルミのクラッド材を材料とした電線にすることで、電線の軽量化を実現しアーク(電弧)の発生を抑制し、耐久性も向上。

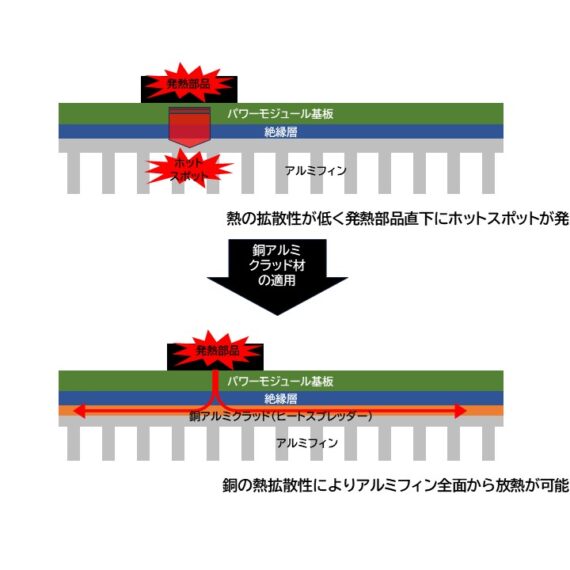

大量の熱を発するパワーモジュールの放熱性向上のために、効率的な放熱が可能な放熱板が必要。

銅とアルミのクラッド材を使用することで、放熱部品の下に生じやすいホットスポットを解決。

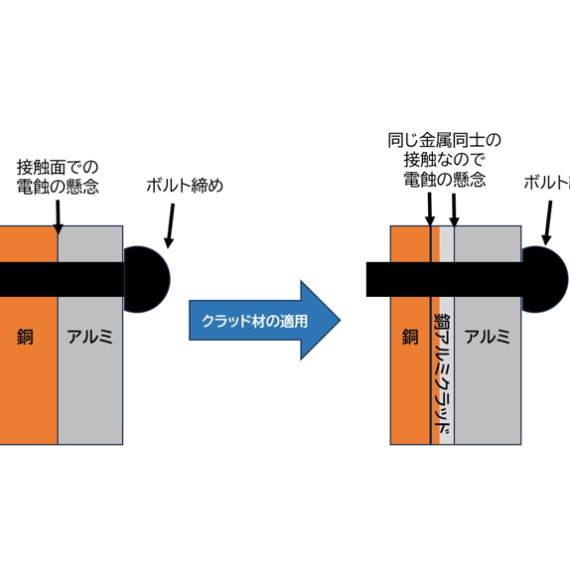

化学工場や発電プラントなど大電力を扱う場所で使用されているブスバー(バスバー)を固定する部分で電蝕が発生。

銅とアルミのクラッド材を接手材として使用することで、固定部の電蝕を防止。安定した品質を長期間維持することが可能。